パソコン専門店のドスパラを運営し、PCパーツやBTOパソコンを手掛けているのがサードウェーブ。とくにBTOパソコンは、ビジネス向けからゲーミング用途まで数多くのモデルが用意されているうえ、柔軟なカスタマイズが可能とあって人気となっている。

さらに、既存パーツを組み立てるのではなく、より高品質なBTOパソコンになるように、PCパーツメーカーと協力し、開発や特殊なカスタマイズまで行なっているというのが強みだ。以前のインタビューからも、電源やマザーボードといったパーツの品質・選定について、並々ならぬこだわりを持ってマシンを作っていることはお伝えしてきた。

もちろん、こだわり抜いたパーツを用意すれば完成ではなく、組み立てそのものも重要だ。いくら最上の材料を用意しても、調理方法を間違ってしまえば美味しい料理にはならない、といえばわかってもらえるだろう。 そこで今回、サードウェーブの綾瀬本社工場に足を運び、組み立て現場におけるこだわりについて、聞いてきた。

INTERVIEW

品質や効率化の向上のために、

スタッフの意見を常に聞いて都度柔軟に改善!

サードウェーブのBTOパソコン製造現場に潜入!

製造の品質や効率を徹底的に上げるための

数多くの工夫を聞いた

まず最初に、注文を受けてから出荷が行なわれるまでの大まかな流れを紹介しておこう。

1. Webや店頭からの注文受付

2. ピッキングエリアで必要なパーツを集める

3. ラインでPCを組み立て

4. OSやアプリのインストール、および、動作テスト

5. シール等貼り付け

6. クリーニング

7. 付属品の確認と梱包 8. 出荷

このうち、製造ラインで重要となるのが2のパーツピッキングと、3の組み立て工程だ。

ワゴンに設置された端末でパーツをひとつずつ確認

バーコード管理で間違いないピッキングに!

とくに重要なのが、パーツのピッキング。BTOパソコンでカスタマイズも豊富なため、1台1台の構成も異なる。そのため、高い精度でパーツをピッキングする体制が必要だ。

そこで綾瀬本社工場では、高精度なピッキングを実現するために、ピッキング用のエリアを明確に分け、専任の作業者によってピッキングを行なうという方式が取られている。

ここにはCPUやメモリー、ストレージ、ケースといったパーツがずらりと棚に並び、個数が少なくなれば倉庫から随時補充される仕組み。この補充はピッキングを行なう作業者とは別の人が行なうため、ピッキングの手が止まることはなく、集中して作業できるというメリットがある。

「パーツはワゴンに据え付けられたタブレットに表示されるので、どのパーツをピックすればいいのか、すぐにわかるようになっています。また、パーツに貼られているバーコードを読み取ることで、間違ったパーツをワゴンに入れてしまうということも防いでいます」(堀内氏)

パーツが整然と並んでおり、エリアを1周すれば必要なパーツが集まる。リストをみながらパーツを探してあっちこっち動き回る……という無駄が省かれているわけだ。すべてのパーツが揃うと最後に指示書が印刷され、ピッキングが完了となる。

「最後に印刷される指示書はパーツリストというだけでなく、出荷作業が行なわれるまで、組み立て中のパソコン管理に利用されます。また、この指示書には個人情報は記載されていませんので、作業者には、どちらのお客様のご注文なのかといった情報がわからないようになっており、プライバシーの保護にも細心の注意を払うよう尽力しています」(堀内氏)

こういったパーツピッキングのシステムを含む、製造システムのほとんどを自社で作っているとのこと。理由は簡単で、その方が使いやすいよう改善していきやすいからだ。

作業の精度を上げるには、手順を簡潔にし、余計な作業を極力減らしていく改善が重要だ。システムを外注してしまうと、ちょっとした変更でも仕様書の作成、発注、作業日の調整などが必要となり、どうしても対応が遅くなる。そうなると、改修されるまでは作業者が個別に対応するしかなく、いくらルールを決めたところで精度の向上は難しいだろう。なにより、作業者の負担も大きくなってしまう。

その点、自社のシステムであれば、社内の調整だけで迅速な対応が可能。試しに導入して逆効果だとわかれば、すぐに中止することも簡単だ。細かな改善でも多数積み重なれば、製造ミスの低減と製造スピードアップにつながるだけに、その都度対応できるというのはメリットが大きい。

「BTOパソコンは1台ずつ構成が違いますし、使うパーツが違えば組み立て方も変わります。それをすべて作業者の技量に任せてしまうと負担になりますから、写真入りで手順が確認できる組み立ての支援システムを作って、正確に素早く作業できるよう工夫しています。こういった細かなところまで対応できるのが、自社でシステム開発を行なっている強みです」(堀内氏)

もちろん、すべてがシステムでどうにかなるというものではないため、作業者への教育にも力を入れている。

入社直後は専任トレーナーによるマンツーマン指導

ベテランによる座学で理解を深める

パソコンの組み立て作業は、いきなりラインで作業できるほど簡単なものではない。サードウェーブでは、入社直後は専任トレーナーによるマンツーマン指導が行なわれ、ここで基本的な組み立て方法が学べるようになっている。手順をしっかり学んだあと、ようやくラインデビューとなる。

「ラインで作業できるようになったら指導は終わりというわけではなく、定期的にベテランからのアドバイスや指導を受けます。これは座学で部品の基本構造や弱点などが中心。製品の正しい取り扱い方を繰り返し学ぶことで、製品に対する理解が深まり、いい製品づくりが出来るようになります。」(堀内氏)

このほか、技術向上のための資格制度も導入。組み立てに関する技術、知識の習得などのチェック項目を設けているとのことだった。なお、資格がなければできない工程もあるため、資格取得のモチベーションが技術向上に繋がっている部分もありそうだ。

パソコンの組み立てはラインで行なわれるが、組み立てるマシンによって3種類のラインが使い分けられている。

1つ目は多くの人が同時に作業するラインで、企業からまとまった台数を受注した場合や、店頭即納モデルといった仕様が決まっているパソコンを生産するのに向いているラインだ。

次のラインは一方向で、端から組み立てが始まり、逆の端まで作業が進めばマシンが完成しているというものになる。作業は基本的に分担で、効率を重視した組み立てが行なわれているのが特徴だ。ここでは注文ごとにパーツの異なるBTOパソコンが扱われており、生産の主力となっている。

組み立てといっても、作業は多岐にわたる。このラインでは生産の手を止めないことが重視されており、右側ではPCケースに取り付ける作業、左側ではそれとは関係なくできる作業、といったように分かれていた。

こうすることで、重たいPCケースを頻繁に動かすことなく、次々とパーツを組み立てていけるよう工夫されているわけだ。

面白いのが、このラインには「外回り」という役割の人がいること。

「何かトラブル……例えばパーツや工具の交換の必要が生じたときなど、この外回りに声をかけ、解決してもらうことになっています。予期せぬ作業でラインを止めないようにしているわけです」(堀内氏)

話を聞いただけでは、外回りの役割がイマイチ飲み込めなかったのだが、実際のラインを見学させてもらうと一目瞭然。トラブル時の対応はもちろんだが、ピッキングされたパーツの移動や生産準備、事前組み立てが必要な水冷クーラーの手配など、滞りなく作業できるよう、ライン全体を統括するような重要なポジションとなっていた。

3つめが、製造が難しい、特殊な仕様のマシンを組み立てる場所となる。ほかの2つと大きく違うのは、分担作業をせず、1人ですべて組み立てることだ。そのため、もっとも熟練した作業者が作業にあたるとのことだった。

内製の治具を使って組み立てをスピードアップ

メモリーの装着具合も治具で判定

ここまでは主に生産ラインを中心に紹介してきたが、もう少し細かい部分でのこだわりについても紹介しておこう。

自作PC好きであれば、メモリーの装着ミスを経験したことがある人もいるだろう。ひと口にミスといっても、スロットのツメを起こし忘れてうまく挿せない、裏表を間違えていた、スロットを間違えてデュアルチャネルになっていなかったなど、様々なものがある。

中でも意外とやりがちなのが、半挿し。正しく装着されているようにも見えるのだが、よく見ると片方がわずかに浮いていたり、ツメがしっかりメモリーにかかっていないことがある。

端子に半端に接触している状態となるため、運が悪いと通電時にパーツが故障してしまう危険がある。また、かろうじて動作した場合でも、運送中の振動で外れてしまい、購入者の手元に届いたときには正常に動かないマシンになっていた……なんてことも考えられる。

こういった事象を防ぐため、各ラインにはメモリー用の治具を用意。これは装着されているメモリーの高さを測るもので、一定以下の高さになっているかどうかを調べるものだ。メモリーは規格で高さが決まっているため、もし半挿し状態であれば正常な状態よりも背が高く、すぐに製造ミスだとわかるわけだ。

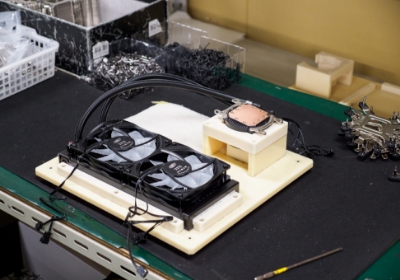

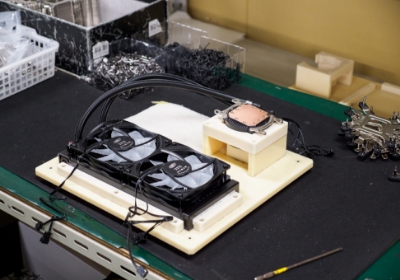

こういった治具はほかにも使われており、水冷クーラーの組み立てもその1つ。水枕に取り付ける金具はCPUによって変わるため、基本的には組み立てる人が装着しなくてはならない。しかし、そのまま作業するとチューブがジャマでうまくネジ止めができなかったり、時間がかかってしまうことがある。

この組み立てをしやすくするため、ラジエーターと水枕を固定できる治具を作成。これにより、水冷クーラーの組み立てが短時間で行なえるようになったという。

「メモリーも水冷クーラーも、熟練の作業者であれば、組み立ても手早く行なえます。しかし、治具を使えば誰でも苦労することなく組み立てもしやすくなるわけです。作業のネックとなっている部分を作業現場から教えてもらい、どうやればそれを改善できるのかを考え、治具の導入や支援システムの改良へと反映しています」(堀内氏)

こういった細かな工夫の積み重ねで、品質や製造スピードの改善が行なわれている。

故障しないというのは品質面で重要な要素だが、もう1つ、重要なものがある。それが見た目。いくら性能に影響がないとはいえ、何十万円もする製品が傷だらけで届いてしまうとなれば不満が出てしまう。

そこで、製造時にケースに傷がつかないよう、作業者の時計・アクセサリーの装着禁止を徹底しているほか、ケース用のサイズにカットしたクッションを用意し、製造時に擦り傷がつかないよう注意しているとのことだった。

また、製造ラインでも作業台の上には必ず柔らかいスポンジが敷いてある。

ちょっとした工夫は運搬時にも行なわれており、台車を「押す」のではなく「引く」というのもその1つ。これは、台車を押していると意外と速度が出やすく、壁などにぶつかった場合に衝撃で運搬中のパソコンが倒れ、傷がついてしまうことがある。

これに対して台車を引いている場合は、体が先に壁に近づくために自然とスピードが落ち、運搬中のパソコンが守られる。

実際にこうしたトラブルが発生したことはないとのことだが、未然に防げるのであれば、それに越したことはない。

徹底した静電気対策でパーツを守る

作業のジャマになりがちな社員証は首から下げない方式へ

静電気に弱いパーツを多数扱うため、ユニフォームは静電防止のものを採用。また、社員証がブラブラして作業のジャマにならないよう、胸の位置にマジックテープで貼り付けられるものへと変更された。

「セキュリティーのため、入退室にはセンサーへ社員証をかざす必要があるのですが、この社員証が意外とジャマになっていました。以前は首から下げるようにしていたので、シャツの中にしまい忘れていると、作業中にブラブラしてしまいます。これを改善するため、新しいユニフォームからは簡単に着脱できるマジックテープを採用しました。これならブラブラすることもありませんし、少し遠い位置のセンサーにかざす時でも手を伸ばせば届きます。何より首が引っ張られることもありません」(堀内氏)

これ以外にも、靴にも静電気対策が施されたものを採用。作業前には必ず帯電度チェッカーで確認し、パーツへ影響がないよう徹底されていた。

この取材をとおしてわかったのが、1つ1つは小さなコダワリ、小さな改善であっても、これらが積み重ねられていくことで、高い製造品質、そして製造スピードの向上につながっているということ。

社員教育・育成による技術の向上はもちろんだが、作業者の技量だけに頼らない支援システムの活用、そして、このシステムを自社開発することで柔軟に対応できるようにしているというのは、他社ではなかなか真似ができない強みだといえるだろう。

製品開発はもちろんのこと、パーツ選定や組み立てまで、細部にわたりコダワリを持って作られているサードウェーブのBTOパソコン。製造現場を見学したことで、信頼できるパソコンだという思いがさらに強くなった。

次回は組み立て工程から先の作業となる、OSやアプリのインストール、動作チェック、そして梱包についてをお届けする。